Registrierung und Ausrichtung von Werkstückscans

Seit Beginn des Forschungsprojekts 5GROW wird intensiv an der Umsetzung gearbeitet. Ziel der ersten Phase des Projekts war es, die zuvor manuell vorgenommenen Anpassungen von Schweißbahnen für den vorhandenen CLOOS-Roboter zu automatisieren. Diese Phase steht nun vor dem Abschluss – was wurde bisher erreicht?

Das Lösungskonzept umfasst drei Arbeitsschritte:

- Registrierung bzw. Ausrichtung von Werkstückscans am CAD-Modell

- Physikalische Ausrichtung auf virtuellen Schweißtisch

- Optimierung ausgewählter Schweißnähte

Die Registrierung bzw. Ausrichtung von Werkstückscans soll hier genauer erläutert werden.

Die eingescannten Bauteile liegen in sogenannten Punktwolken vor. Dieses Format ist ein Standard innerhalb der Verarbeitung von 3D-Daten und Scans. Innerhalb des Projekts wird die Bibliothek open3d verwendet, die fertig implementierte Standardalgorithmen enthält, um mit den 3D-Daten umzugehen.

Für die Geometriesimulation müssen verschiedene Scans der Werkstücke miteinander kombiniert und im Raum positioniert werden. Das hierzu benötigte simulationsinterne Koordinatensystem wird basierend auf vorliegenden CAD-Dateien der einzelnen Bauteile und der Montagevorrichtung definiert. Bei der sogenannten Registrierung werden die gescannten Werkstücke anschließend am CAD-Modell ausgerichtet, d.h. die Punktwolken des jeweiligen Scans und des entsprechenden CAD-Modells werden möglichst genau aufeinander gelegt. Dabei werden Position, Ausrichtung und Skalierung der beiden Gegenstücke in Einklang gebracht, indem der Scan mittels vordefinierter Algorithmen von open3d im Raum verschoben wird.

So werden bei der ersten groben Registrierung geometrisch ähnlichen Punkte in den Punktwolken identifiziert und übereinander gelegt. Der hierfür verwendete Algorithmus namens “RANSAC” (Random sample consensus) wiederholt diesen Prozess mehrmals und bestimmt schließlich die bestmögliche Transformation. Eine feinere Registrierung erfolgt mithilfe des Algorithmus “Iterative Closest Points (ICP)”, welcher Punktpaare aus den zwei übereinandergelegten Punktwolken bestimmt und deren Abstand von einander minimiert. Als Resultat liegt der Scan des Bauteils bestmöglich über dem idealen CAD-Modells und dessen Positionierung und Koordinaten entsprechen dem des CAD-Koordinatensystems.

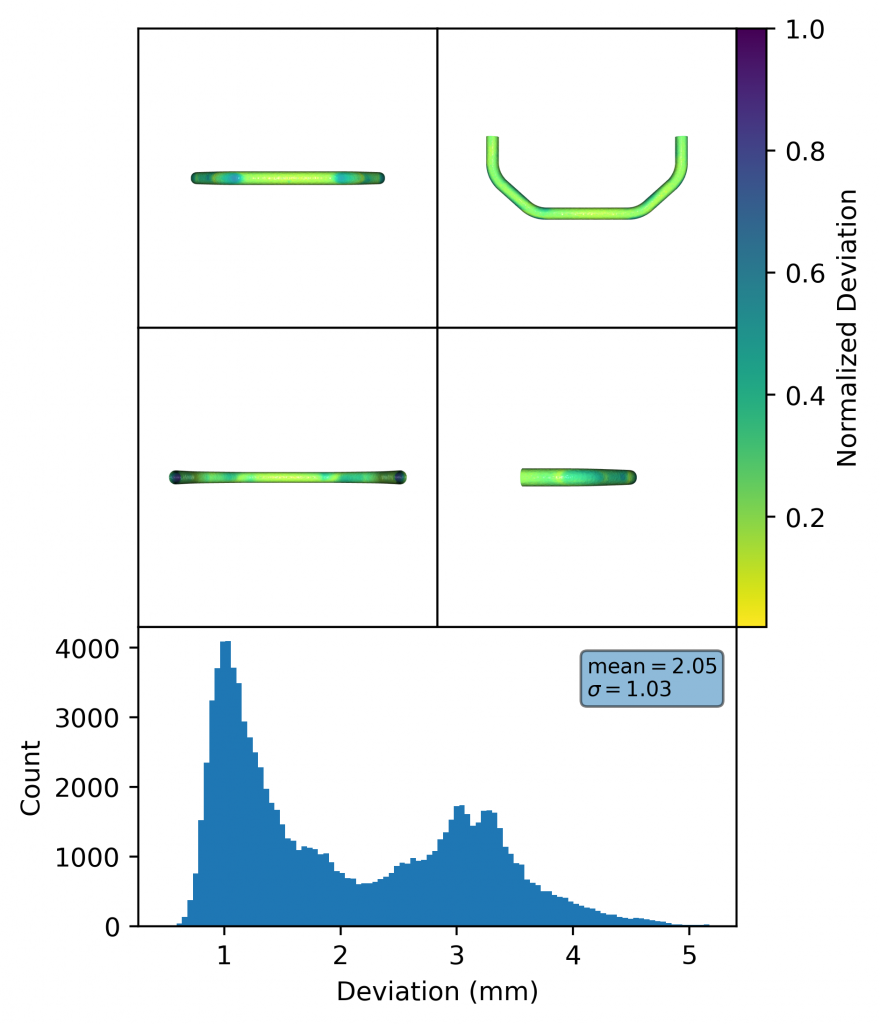

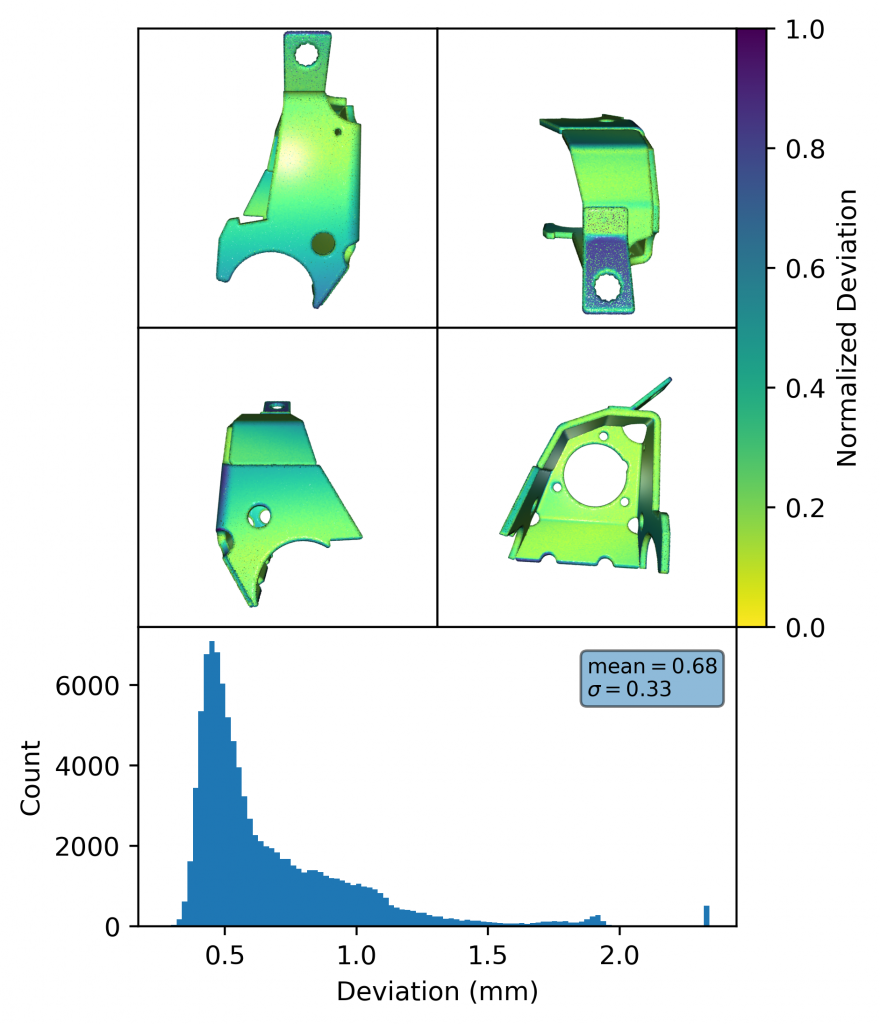

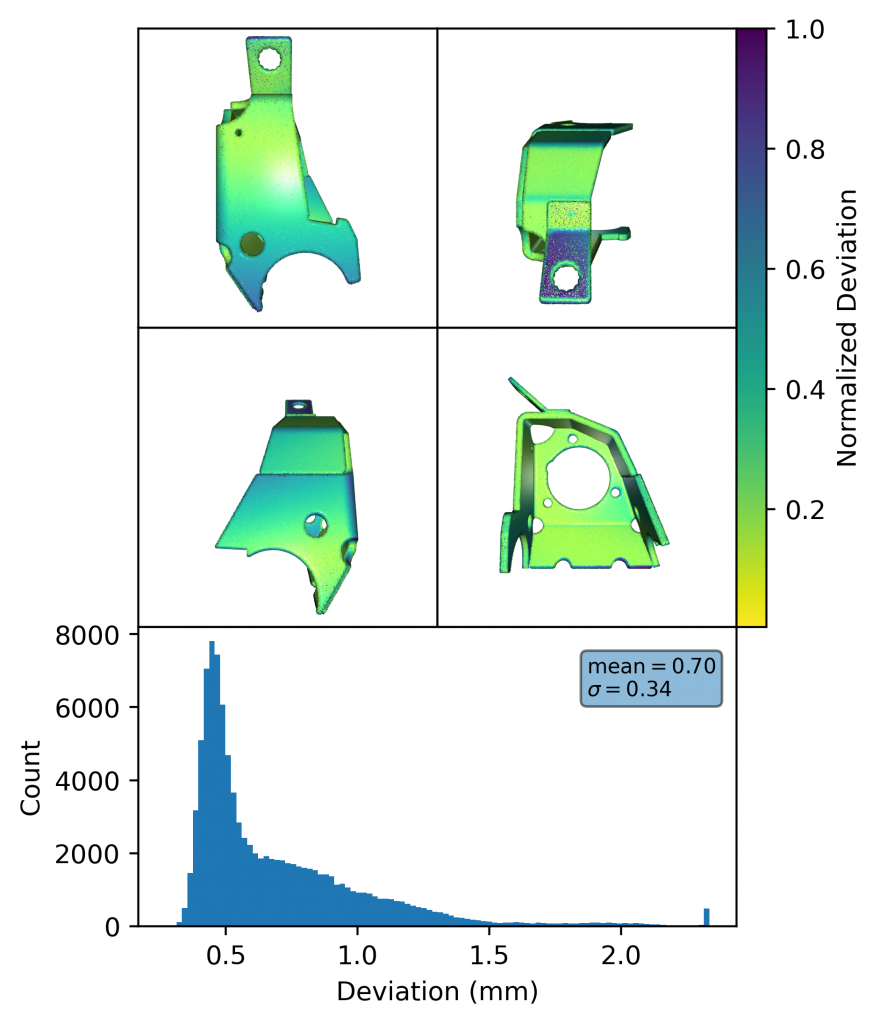

Abweichungen des Bauteils von den Idealmaßen des CAD-Modells können Auswirkungen auf die Schweißbahnen haben. Bei der visuellen Darstellung solcher Abweichungen kommt eine Skala zum Einsatz, die auf die größte auftretende lokale Abweichung normiert ist und entsprechend des Ausmaßes der Abweichungen jeweils einen Farbcode zuweist. Dies ermöglicht eine visuelle Beurteilung der Bauteile. Ein Diagramm zeigt zudem die ungefähre Verteilung der Abweichungen im Bauteil. Je mehr Abweichungen vom Idealzustand im Bereich der Entfernungen auf der x-Achse auftreten, desto höher ist der Ausschlag des dazugehörigen Graphen des Bauteils.

Mit der Registrierung ist die Basis bereitet für die physikalische Ausrichtung auf dem virtuellen Schweißtisch und schließlich die Optimierung ausgewählter Schweißnähte, die wir ebenfalls noch detailliert betrachten werden.