Ziel des Projekts

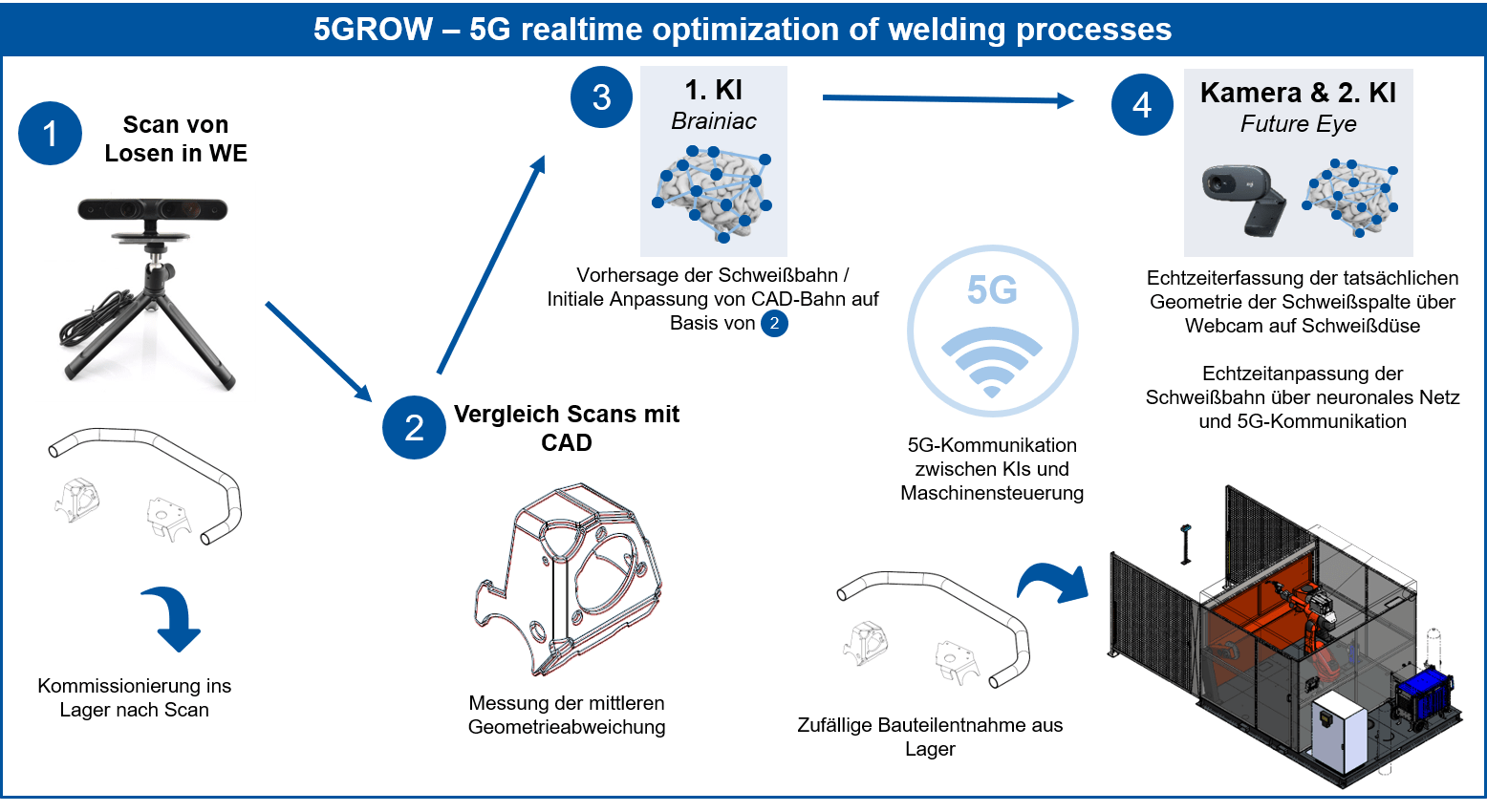

Das Forschungsprojekt 5GROW verfolgt das Ziel, den neuen Telekommunikationsstandard 5G als Befähiger für KI-basierte Echtzeitregelungen in industriellen Anwendungen am Beispiel eines automatisierten Schweißprozesses zu erforschen. So soll 5G in diesem Vorhaben vordergründig dafür genutzt werden, um eine Echtzeitanpassung der Robotertrajektorie (d.h. Regelung der Schweißbahnparameter wie Geschwindigkeit, Bahnverlauf etc.) mittels Künstlicher Intelligenz (KI) und Bilderkennung sicherzustellen, wenn die zu verschweißenden Geometrien aufgrund von Maßabweichungen der Fügeteile schwanken. Dies ist insbesondere relevant, wenn Geometrieschwankungen von Fügeteilen in den Vorprozessen nicht zu vermeiden sind und diese zwar innerhalb der jeweiligen Toleranz liegen, aber durch Aneinanderreihung von Toleranzketten bei zufällig kombinierten Fügeteilen (bspw. bei Entnahme aus Lager) die ideale Schweißbahn mit bisheriger Steuerungs- und Regelungstechnik nicht gänzlich reproduzierbar ist.

Die wesentliche Innovation besteht damit in der Kombination der Zukunftstechnologien 5G und KI, um eine kabellose Echtzeitregelung von automatisierten, robotergeführten Prozessen zu ermöglichen. 5G wird damit zum Befähiger, die Effizienz automatisierter Prozesse sowie die Qualität der Produkte zu verbessern, da beispielsweise manuelle Prozesseingriffe oder Ausschuss reduziert werden.